Darabvizsgálat

Kisfeszültségű kapcsolóberendezések szerelési szabványának változásai IV.

2013/12. lapszám | Szijártó Gábor Ruff Engelbert | 16 849 |

Figylem! Ez a cikk 12 éve frissült utoljára. A benne szereplő információk mára aktualitásukat veszíthették, valamint a tartalom helyenként hiányos lehet (képek, táblázatok stb.).

A konstrukcióellenőrzés főbb lépéseinek ismertetése után a kapcsolóberendezések darabvizsgálatára szeretnénk rátérni. A cikkben megadjuk a fontosabb vizsgálati szempontokat, bemutatjuk, hogyan használhatóak kapcsolóberendezések tervezésénél, kivitelezésénél a szoftverek, milyen számítógépes szimulációk végezhetőek (például kapcsolóberendezések hőmérsékleti kölcsönhatásainak ellenőrzése kapcsán).

A cikksorozat elején szó esett arról, hogy az új szabvány (MSZ EN 61439) milyen szigorúbb ellenőrzési követelményeket vezetett be (pl. a darabvizsgálat során a gyártó által elvégzendő ellenőrzések száma tízre nőtt). A berendezésgyártó feladata a kapcsolóberendezés összeállítása. A berendezésgyártó lehet az eredeti gyártó is, illetve attól különböző vállalat. A végső összeszerelésnél ő vállalja a felelősséget, és a szerelés befejezésével az ő feladata a darabvizsgálati ellenőrzést elvégezni. Azt is tisztáztuk, hogy az ellenőrzött berendezés két ellenőrzésre bontható: konstrukciósra és darabvizsgálatira. Utóbbit szeretnénk egy kicsit részletesebben bemutatni a mostani részben.

Mint már említettük, a berendezésgyártó számára két lehetőség áll fenn az új szabvány kapcsán. Az első esetben a termékgyártó típusvizsgált rendszerét alkalmazza, ekkor konstrukciós ellenőrzéseket nem kell elvégeznie, csupán a tíz darabvizsgálatot kell lefolytatnia.

A darabvizsgálat az angol névváltoztatást leszámítva nem tartalmaz lényeges újdonságokat (routine test verification). Az új szabvány esetében nem beszélhetünk részlegesen darabvizsgált termékről, megszabja, hogy melyik ellenőrzés hogyan végzendő (1. táblázat). A szerelés befejeztével a terméket az esetek többségében eddig is végellenőrzésnek vetették alá. Ennek a célja elsősorban a termék funkcionális megfelelőségének megállapítása, másodsorban az anyag-és szerelvényhibák, harmadsorban a szerelés közben elkövetett (a gyártásközi ellenőrzés alkalmával ki nem szűrt) hibák detektálása, meggyőződés a végtermék megfelelő és biztonságos működéséről. Ezt minden berendezés (élet- és vagyonbiztonság szempontjából történő ellenőrzés) esetén meg kell tenni. Ez az ellenőrzés a már ismertetett darabvizsgálatnak felel meg. A termék végellenőrzése/darabvizsgálata, mely minden egyes berendezés esetén előírt, a következő főbb lépésekből tevődik össze:

Szigetelési szilárdság

Első lépésben a szigetelési szilárdságot vizsgáljuk meg. A kúszóáramutak és a szigetelési távolságok helyes megválasztásával biztosítható, hogy a berendezés ellenálljon a folyamatos üzemi feszültségek és az átmeneti (tranziens) túlfeszültségek által keltett igénybevételnek. Ezt a darabvizsgálat során szemrevételezéssel, illetve az üzemi feszültség rákapcsolásával vizsgálhatjuk.

Alap- és hibavédelem

Az alapvédelem (közvetlen érintés elleni védelem) ellenőrzése nem más, mint a veszélyes, üzemszerűen feszültség alatt lévő elemek hozzáférhetőségének vizsgálata. Abban az esetben elfogadható, ha ezek a feszültség alatt lévő elemek szerszám alkalmazása nélkül nem hozzáférhetők, a csatlakozások meghúzási nyomatéka pedig megfelel a csatlakozót/kapcsot gyártó előírásának. A hibavédelem (közvetett érintés elleni védelem) pedig nem más, mint a védőáramkörök folytonosságvizsgálata.

A berendezés áramterhelhetősége, valamint tűz- és robbanásveszély elleni védelme

Hőmérséklet-emelkedés korlátozásával, illetve a berendezés megfelelő hűlésének/hűtésének biztosításával valósítható meg a kigyulladás elleni védelem - erről később még lesz szó. A szabvány az áramterhelhetőségre a darabvizsgálat során szemrevételezést, illetve meghúzási nyomaték ellenőrzést ír elő. A tűz- és robbanásveszély elleni védelem megfelelő anyagválasztással és különböző tervezési előírások betartásával biztosítható. A szabvány a darabvizsgálat során erre nem ír elő ellenőrzést, ennek megfelelőségének igazolása az eredeti termékgyártó feladata.

Villamos szilárdság

Üzemi frekvenciájú feszültség-állósági tesztet takar, mely hasonló, mint az eredeti gyártó által végrehajtandó villamos szilárdsági teszt, de a berendezésgyártónak a darabvizsgálatnál más a vizsgálati időtartam, illetve bizonyos feltételek teljesülése esetén nem kell minden segédáramkört vizsgálnia.

Adatszolgáltatás, jelölések

Szemrevételezéssel ellenőrizzük a beépített eszközök beszerelését, vezetékezését és azonosítását az eredeti termékgyártó szerelési utasításának megfelelően.

Belső áramkörök és csatlakozások külső vezetők számára

Ellenőrizni kell a belső áramköröket és csatlakozásokat/kötéseket szemrevételezéssel, szükség esetén méréssel, különös tekintettel a csavar- és csapszegkötésekre nézve. Véletlenszerűen kiválasztott kötések megfelelő nyomatékra húzását kell ellenőrizni. A megfelelő nyomatékkal történő meghúzással csökkenthető az érintkező melegedése. Az ellenőrzés alapja a berendezés szerelési utasítása.

Mechanikai működési próbák elvégzése

A mechanikai működtető elemek, reteszek és zárak hatékonyságának ellenőrzése, beleértve az azokkal érintkező kivehető részek ellenőrzését is.

Villamos működési próbák

Vezetékezés, működési teljesítmény és funkcióteszt. Ez tulajdonképpen a vezetékezés és a jelölések ellenőrzése a rajzok, ábrák alapján az alkatrészlistákat is figyelembe véve. A berendezés bonyolultságától függően szükséges lehet egy feszültség alatti funkcionalitás ellenőrzésre is. Az elvégzendő tesztek száma attól is függ, hogy a berendezés tartalmaz-e vezérlő elemeket, bonyolult reteszeket, avagy sem. Bizonyos esetekben szükséges lehet a funkciók helyszíni ellenőrzése is a berendezés üzembe helyezése előtt.

Kapcsolóberendezések hőmérséklet-kezelése

A berendezés áramterhelhetőség vizsgálatánál már említettük a megfelelő hőmérséklet fenntartásának fontosságát. Amikor elektromos áram halad át egy villamos vezetőn (pl. gyűjtősín, kábel, vezeték) vagy készüléken, hőmérsékletemelkedés lép fel (Joule-hatás) a kapcsolóberendezés belsejében. Hőmérsékletemelkedés = külső hőmérséklet + belső hőmérséklet (Joule-hő) – hőelvezetés (távozó hő). Mindazonáltal úgy kell tervezni a kapcsolóberendezésbe beépítendő készülékeket, hogy az üzemeltetési hőmérséklet -10 és +70 °C között lehet.

Fontos szempont a hőmérsékletemelkedés, mert:

- a belső hőmérséklet megfelelő tartományban tartása biztosítja, hogy a telepített eszközök teljesítményére ne legyen hatással,

- biztosítja az egyensúlyt a beépített eszközök leadott teljesítménye és a kapcsolószekrény között.

A gyártók olyan környezetben javasolják az elemek beépítését, ahol a szabályozott hőmérséklet 15 és 25°C között van. Akkumulátorok esetében az alacsony hőmérséklet lelassítja a töltési és merülési ciklusokat. A hő növeli a víz elpárolgását az elektrolitban, és felgyorsítja a lemezek oxidációját.

A legtöbb elektronikus készülék rendelkezik ventilátorral (pl. számítógép tápegysége). Például 25°C-on a készülék élettartama 50 000 óra, míg magasabb hőmérséklet tartományban (70 °C-on) csak 20 000 óra. Ugyanez az élettartam csökkenés tapasztalható a kapcsolóberendezéseknél a szekrény felmelegedés következtében.

Másik példa: egy 50 kW-os motort vezérlő frekvenciaváltós hajtás 55 vagy 65 °C-os hőmérséklettartományig való működésre van programozva. A frekvenciaváltó által villamos energiából hőenergia (disszipáció) keletkezés az 1000 W feletti értéket is elérheti. Ez a jelenség (hőmérsékletemelkedés) szintén komoly károkat okozhat a kapcsolóberendezésben.

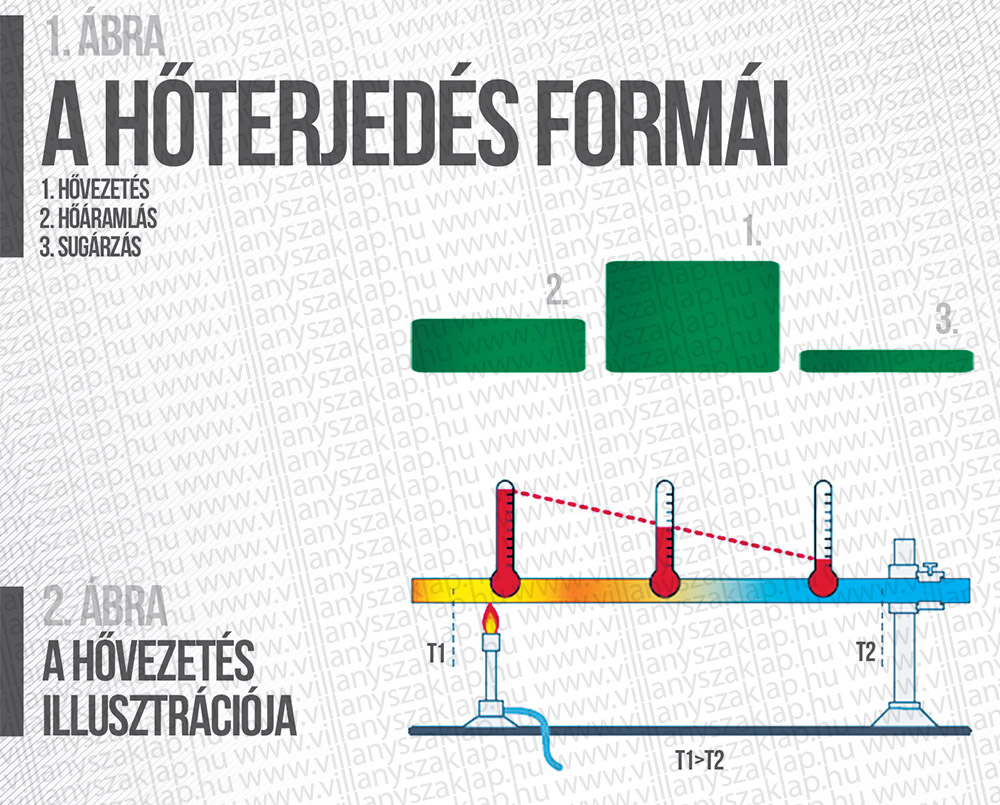

Hőterjedés történhet (1. ábra):

- hővezetéssel (kondukcióval),

- hőáramlással (konvekcióval),

- és sugárzással.

A hővezetés a leggyakoribb hőterjedési forma, melynek során a hő (termikus) energia a melegebb helyről a hidegebb felé tart (2. ábra). Ez a jelenség felléphet két különböző hőmérséklet résznél, melyek akár lehetnek azonos vagy két eltérő környezetben. Mint az autópályákon (régebben) vagy parkolóknál elhelyezett díjfizető kapuk, melyek a járművek áthaladását szabályozták a nyitott kapukkal, úgy a hőterjedés a kapcsolóberendezésben hővezetés formájában sok tényezőtől függ (3. ábra). Ezeknek be nem tartása jelentősen növelheti a hőmérsékletemelkedés kockázatát.

Hővezetéskor csak a hőenergia áramlik, hőáramlás (konvekció) esetén makroszkopikus anyagáramlás is történik. A szigetelő anyagokban apró zárt légbuborékok vannak, éppen ezért lehetnek jó hőszigetelők. Végül a sugárzásnál a hő közvetítéshez nincs szükség közegre.

A hőmérséklet kezelése során meg kell határozni a kapcsolóberendezés környezeti viszonyait: környezeti hőmérséklet, páratartalom, környezetszennyezés, tengerszint feletti magasság. Ugyancsak fontos tényező a kapcsolóberendezés IP-védettségi fokozata. Minél magasabb az IP-fokozat, annál kisebb a természetes szellőzés. Az eszközöket agresszív légkörökben - mint például por, páratartalom, vegyi anyagok esetén - a körülményekhez képest megfelelő védettségű szekrényekbe (pl. IP54) kell szerelni. Mindazonáltal a magasabb IP-védettségi fokozat melegedési jelenséget eredményez, mely szabályozatlanul hagyva a szekrénybe beépített készülékek működésére hatással lesz. Számolni kell azzal is, ha a keletkezett hőmennyiséget nem vezetjük el, akkor ez a hőmennyiség a készülék további melegedését okozhatja, még egy kismegszakító is disszipál valamennyi hőt, nem beszélve az esetlegesen hibásan megválasztott keresztmetszetű vagy nem megfelelő érintkezésű vezetékekről. Tehát minden esetben kell megfelelő hőelvezetésről gondoskodni. A túl magas - nem megengedett - hőmérséklet védelmi készülékek kioldását, villamos tűz kockázatát jelentheti vagy a készülékek gyorsabb öregedését. A kapcsolóberendezések meghibásodásainak és az energiaellátás leállásainak oka leginkább hőmérsékleti problémákra vezethető vissza:

- belső hőmérséklet vizsgálatot nem végeztek el a kapcsolóberendezésen,

- a terméken kívüli éghajlati viszonyokat nem vizsgálták meg,

- a szélsőséges vagy a megterhelő környezeti feltételeket nem vették figyelembe (pl. szennyezés).

A kábel keresztmetszet kiválasztása során fontos szem előtt tartani a hőmérséklet és a csatlakozási pontok távolsága közötti összefüggést (4. ábra). A hőmérséklet profil felső részénél azonos vezetők csatlakoznak a készülékhez, és vezetik az I áramot, mely magasabb hőmérsékleti értéket eredményez.

A megfelelő hőáramlást a függőlegesen telepített gyűjtősínekkel lehet elérni (5. ábra). Amikor lapos gyűjtősín található a betápláló készülékeknél, abban az esetben javasolt csökkentő tényezővel számolni (0,8). A kapcsolóberendezés hőmérsékleti állapotának javítása érdekében több lehetőség is adódik: természetes vagy mesterséges szellőztetés, légkondicionálás (6. ábra). Természetes szellőztetés esetén feltétel, hogy a szellőztető rácsok megfelelően legyenek telepítve a kapcsolóberendezés alsó és felső részén (a felső résznek legalább 1,1x nagyobbnak kell lennie az alsóhoz képest). Biztosítani szükséges, hogy nincsenek olyan alkatrészek (pl. készülékek, fém részek stb.), melyek akadályozhatják a levegő mozgását.

Egyes alkalmazási területeknél azonban ez nem mindig bizonyul elegendőnek (magas IP-védettségi fokozatnál, lágyindítóknál, kondenzátortelepeknél, szünetmentes tápegységeknél). Ekkor megoldás lehet, ha kívülről nagyobb mennyiségű levegőt mozgatunk (pl. mesterséges szellőztető elhelyezése a kapcsolóberendezés tetején), azonban ez csak akkor kivitelezhető, ha a környezeti levegő nem szennyezett. Erősen szennyezett környezetben a kapcsolóberendezést villamos helyiségbe javasolt telepíteni, ahol szűrők segítségével akadályozható meg a szennyezett levegő bejutása a kapcsolóberendezésbe.

Végül lehetséges különböző légkondicionálók beépítése (pl. vezérlőberendezéseknél), ilyen például a hőcserélő, mely elválasztja a külső és belső levegőteret, és így elkerülhetővé teszi a por behatolását. Léteznek vízhűtéses hőcserélők, melyek termosztát segítségével (mágnesszelep nyitásával/zárásával) szabályozzák a kapcsolóberendezésen belüli hőmérsékletet. Légkondicionálók használata abban az esetben javasolt, ha a hőmérséklet 55 °C fölé megy.

Az MSZ EN 61439 szabvány szerint a külső hőmérséklet érzékelőt 1 m magasságban és 1 m távolságra kell elhelyezni a kapcsolóberendezéstől. A kapcsolóberendezésbe beépített eszközöknek a környezeti hőmérsékletre vonatkozóan az alábbi feltételeknek kell megfelelniük: átlagos napi hőmérséklet +35 °C alatt legyen, a legkisebb -5 °C, míg a legmagasabb +40 °C lehet. A relatív páratartalom nem érheti el az 50%-os értéket (+40 °C), +20 °C-on azonban megengedett a 90%-os érték. A 2. táblázatban megtalálható néhány fontosabb hőmérsékleti érték, amit figyelembe kell venni az egyes alkatrészeknél.

Hőmérséklet-kezelő szoftver

A szoftver az előző bekezdésben taglalt hőmérséklet-kezelési problémákra nyújthat segítséget. A szoftver használatával hőmérséklet-szabályozási készülékei méretezhetők egy adott kapcsolóberendezésnél. Ehhez meg kell adni a külső és belső hőmérsékletet (a legmagasabbat és a legalacsonyabbat). A szükséges villamos paramétereket fel kell tüntetni (pl. névleges feszültség, hálózati frekvencia stb.). Az adatok bevitele után a kapcsolóberendezésben termelt disszipált hőt kell kiszámolni. A részletes kalkulációhoz ki lehet választani a szekrény kivitelét és típusát. Majd a lehetséges hőmérséklet-szabályzó módszerek közül ki kell választani azt a típust (pl. vízhűtéses hőcserélő), mely elfogadható hőmérsékleti tartományban tartja a kapcsolóberendezést. Végül ezen eredményeket összegezni lehet és jegyzőkönyv formátumba nyomtatás kész változatra alakítani. Ha hőmérséklet-szabályozásról beszélünk, nemcsak hűtésre, hanem fűtésre (pl. ellenállásfűtésekre) gondolunk. Cikkünk azonban nem kíván az utóbbi témakörrel részletesebben foglalkozni.

A helyes hőmérséklet kezelés célja tehát a nem kívánt események (pl. tűz) megelőzése, az emberek és a készülékek biztonságának biztosítása, a folyamatos energiaellátás garantálása, hőmérsékleti hibára visszavezethető rendszer leállások elkerülése, a kapcsolóberendezés elemei tervezett élettartamának megtartása, a karbantartási költségek vagy termelés kiesés során keletkező károk/költségek csökkentése. Az utolsó részben áttekintjük a kapcsolóberendezés gyártására és forgalomba hozatalára vonatkozó jogi hátteret. Igyekszünk hasznos tippekkel szolgálni, hogy a gyártásnál mire kell odafigyelni. Kitekintünk a szabványváltozáson túlra is, hogy globálisan mit hozhat ez az újítás a villamos szakma jövője számára.