Miért lett igény az ívkemencékre?

2011/4. lapszám | Egri János | 6614 |

Figylem! Ez a cikk 14 éve frissült utoljára. A benne szereplő információk mára aktualitásukat veszíthették, valamint a tartalom helyenként hiányos lehet (képek, táblázatok stb.).

Az acéltermékek és -szerkezetek tömeges elterjedése megkövetelte a minőségi acélok nagy mennyiségben történő előállítását, másrészről a műszaki fejlődés speciális eseteiben különleges minőségű, de kis mennyiségű egyedi ötvözőanyagú acélokra volt szükség.

Ahhoz, hogy ezeket a követelményeket rövid időn belül és akár egyedi igények szerint ki lehessen elégíteni, az egyik legjobb műszaki megoldás az ívkemence. Jó bizonyíték erre, hogy az ívkemence rendelkezésre áll 1 tonnástól egészen a 200 tonnás kapacitásig. A szakma történetéhez tartozik az, hogy a nagy kohászati üzemek a nagyolvasztók és a Siemens-Martin kemencék mellett kezdték el alkalmazni az ívkemencét. Az ívkemencék az előbbi berendezésekből származó „alapanyagból” készítették a különleges igényeket kielégítő elektroacél termékeket. Az újabb nagy acélművek már a nagyobb kapacitású (100-200 tonna) ívkemencéket használták az alapanyag-ellátásra. Ettől kezdve a technológiai fejlesztés az ívkemence bemeneti és kimeneti oldalához kapcsolódó technológiákra koncentrált: bemeneti oldalon például a folyamatos adagolásra, kimeneti oldalon a folyamatos öntőműre.

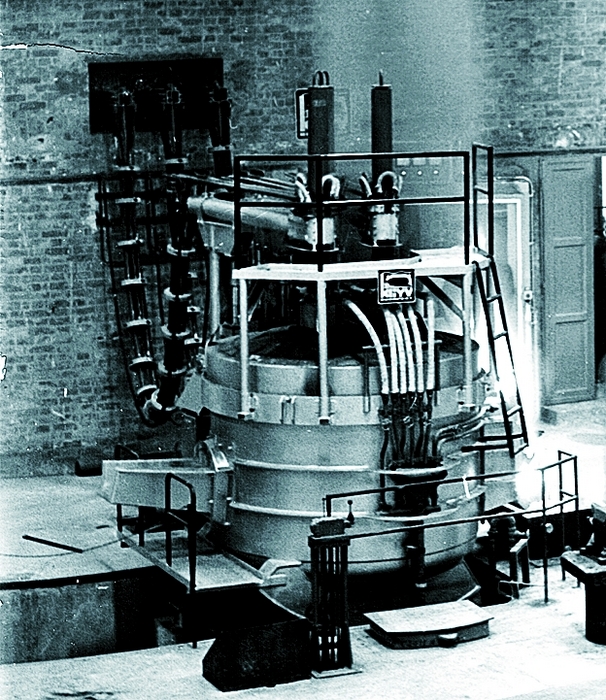

1. ábra: Az ívkemence próbaüzeme Brazíliában

Ezek után tekintsük át közelebbről az ívkemence technológiai folyamatának fontosabb fázisait!

1. Adagolás

2. Beolvasztás

3. Hőntartás

4. Kikészítés

5. Öntés vagy csapolás

2. ábra: Ívkemence próbaüzeme

1. Az ívkemence alapvetően két részből áll. Az alsó rész az úgynevezett kemencetest, amiben a tulajdonképpeni beolvasztás és kidolgozás megtörténik, a felső rész pedig a kemencefedél, ami a kemencetestet lezárja, és magában foglalja az elektródatartó és -mozgató részt. Beadagoláskor az elektródákat kiemeljük, és a fedéllel együtt elforgatjuk. Az így szabaddá vált kemencetestbe adagolókosárral a beolvasztandó anyagot (ez leggyakrabban ócskavas) betöltjük. Speciális esetben, folyamatos adagolás esetén a fedél elforgatása nem szükséges, mert egy speciális adagolónyíláson keresztül juttatjuk be az olvasztandó anyagot.

2. A beolvasztás a kemence üzemének legkritikusabb szakasza. A kosaras beadagolás következtében az olvasztandó anyag elhelyezkedése a kemencében nem egyenletes. A különböző nagyságú darabokból adódóan a darabok között üregek keletkezhetnek, amik beomlása esetén az elektródák beragadhatnak vagy eltörhetnek. A beolvasztás alatt a bevitt energia az ívteljesítmény függvénye. Az ívteljesítmény az elektróda és a betétanyag között keletkezett ív feszültségétől és áramától függ. Mivel a betétanyag állaga nem stabil, az ív feszültsége és áramának nagysága véletlenszerűen változik, az I = 0 és az Umax, illetve az Imax és az U = 0 állapot között. Ez a speciális üzemmód komoly feladatot jelent az elektronikus szabályozó számára, amelynek feladata az elérhető optimális stabilitású ív elérése. A beolvasztás alatti szélsőséges teljesítmények elkerülése érdekében a táphálózat zárlati teljesítményének min. 80-,100-szorosának kell lennie a kemence névleges teljesítményének. Sok esetben, hogy elkerüljük a kemence teljesítmény-ingadozását, a hálózatra flicker-kompenzációt kell alkalmazni.

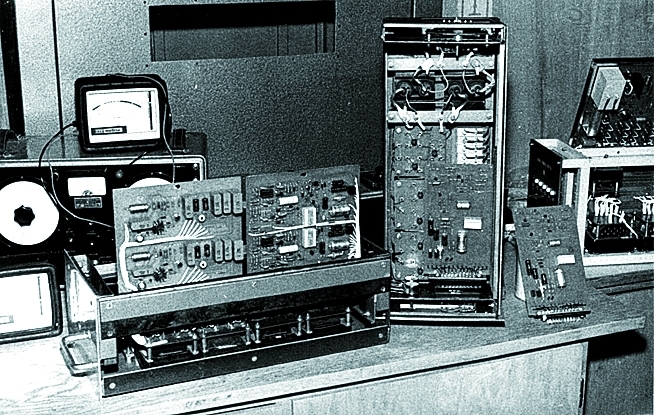

3. ábra: Az ívkemence-szabályzó fiók

4. ábra: Az ívkemence próbaüzeme Jászberényben

3. A beolvasztás akkor fejeződik be, amikor a kemencébe beadagolt anyag folyékony állapotba kerül. Ezután kezdődik a hőntartás.

A beolvasztás végén az adag hőmérséklete nem elegendő arra, hogy az ötvöző anyagokat az adaghoz adjuk. Szabályozástechnikai szempontból ez a technológiai fázis kedvező feladat. A fémfürdő felülete stabil, az ívhossz, vagyis a teljesítmény-bevitel állandó. A feladat tehát az, hogy ezt a teljesítmény-bevitelt addig fenn kell tartani, amíg az adag az ötvözetek beviteléhez szükséges hőmérsékletet el nem éri.

4. Amikor ezt a hőmérsékletet elértük, következik a kikészítés fázisa.

Szabályozástechnikai szempontból ez gyakorlatilag megegyezik a hőntartás követelményével, azaz az ívhossz stabil fenntartásával. Ebben a fázisban történik az ötvöző anyagok bevitele az állandó hőmérsékleten való tartás és metallurgiai laboratóriumi ellenőrzés mellett.

6. Amikor a fürdő hőmérséklete és metallurgiai összetétele megfelelő, kezdődhet az öntés, vagy más szóval a csapolás. A csapolás rendszerint üstbe történik, majd az üstből a formákba kerül az olvadt fém.

A legújabb műszaki magoldások szerint nem ritka az üstmetallurgia és a folyamatos öntés sem. Nem szabad elfelejtkezni arról, hogy a csapolás folyamán a kemencetestet buktatni kell, amit a testhez épített hidraulika végez.

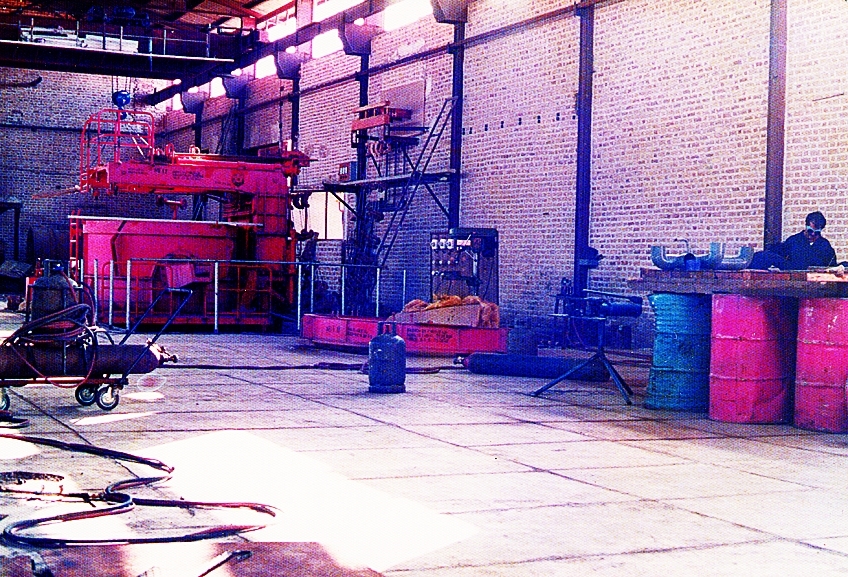

5. ábra: Ívkemence-kiszolgáló berendezések gyártása

Példaként megadjuk egy 5 tonnás ívkemence paramétereit.

Beadagolás: az adalékanyag sűrűségétől függően 1 vagy 2 kosár, egyenként 10-15 perc.

1. Beolvasztás:

kb. 40-50 perc, beadagolt anyagtól függően 400-500 kWóra/tonna. Ívfeszültség: 100-120 V. Íváram: 10-15 kA/fázis. Időtartam: 40-50 perc.

2. Hőntartás:

Ívfeszültség: kb. 60 V Íváram: kb. 7-8 kA/fázis. Időtartam: kb. 70-80 perc.

3. Kikészítés:

Ívfeszültség: kb. 60V. Íváram: kb. 7-8 kA/fázis Időtartam: kb. 30 perc

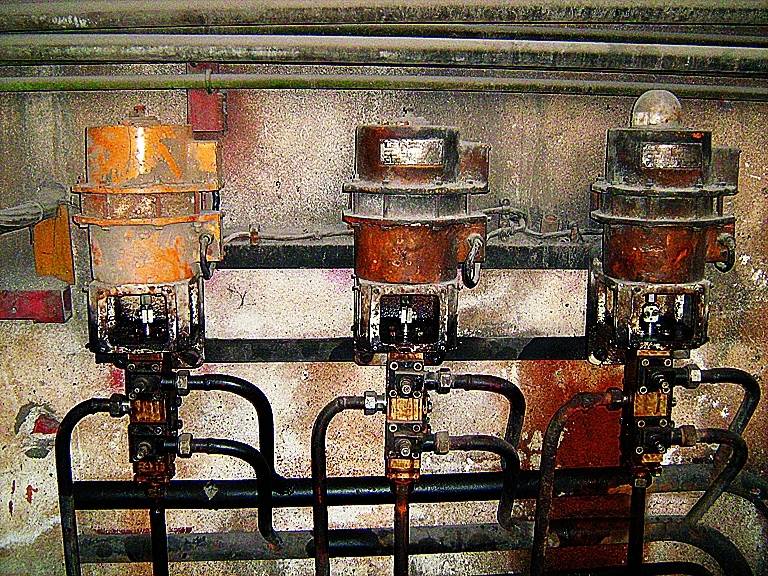

6. ábra: A mágnesszelep mérése

4. Öntés–csapolás: Időtartam:

10-15 perc.

Ha a csapolás egy adagban nem megoldható, a hőntartás idejét meg kell emelni, mert a csapolás csak a technológiailag előírt hőfokon történhet.

Tulajdonképpen az ívkemence szerelésének minden fázisában akadnak olyan érdekes momentumok, amikről szót ejthetnénk, de beszéljünk most a lengőkábelekről. Mint már a beolvasztásnál említettük, ebben a fázisban a 3 darab grafitelektróda igen gyakori és gyors mozgást végez, amit az elektródákhoz csatlakozó betápkábeleknek követniük kell. Ezen kívül a beadagoláskor az elektródákat teljesen ki kell emelni, és a fedelet el kell forgatni.

Természetesen a lengőkábeleknek ezt a mozgást is biztosítaniuk kell. Nehezíti a helyzetet, hogy ezt adott fizikai méretek között kell megvalósítani. Nem tolhatjuk az ívkemencét pl. csak úgy egy méterrel odébb, hogy nekünk kényelmesebb legyen. Nehezíti még a helyzetet az is, hogy itt fázisonként több ezer amperről van szó, és ennek dinamikus hatása a lengőkábeleket megrángatja.

7. ábra Kemecetest szerelése Iránban. Az ívkemence alapvetően két részből áll. Az alsó rész az úgynevezett kemencetest, amiben a tulajdonképpeni beolvasztás és kidolgozás megtörténik, a felső rész pedig a kemencefedél, ami a kemencetestet lezárja, és magában foglalja az elektródatartó és -mozgató részt.

A fáziszárlat megakadályozása tehát átgondolt szerelést követel meg. Minden körülményre a tervezés alatt sem lehet gondolni, főleg olyankor nem, ha a szerelés helyszíne Venezuela vagy Irán. Maga a lengőkábel fázisonként minimum 8-10 db, kb. 30 mm átmérőjű sodrott rézvezetőből áll. Az erek egymástól és a másik fázistól való távolságtartását úgy oldjuk meg, hogy az érszámnak megfelelő lyukkal ellátott fatárcsákon keresztül fűzzük fel ezeket. Nagyobb kemencéknél fázisonként szigetelt, vízhűtéses megoldást alkalmaznak. A szekunder sínezésnél figyelembe kell venni, hogy az áramvezetők közelében zárt fémszerkezetek az örvényáram hatás miatt nem lehetnek.