Szigetelt vezetékek keresztmetszet-csökkenésének problémái (folytatás)

2016. május 18. | Horváth Zoltán | 28 316 |

Az alábbi tartalom archív, 10 éve frissült utoljára. A cikkben szereplő információk mára aktualitásukat veszíthették, valamint a tartalom helyenként hiányos lehet (képek, táblázatok stb.).

Azt gondolhatnánk, hogy a vezetékeink egyik fő jellemzője a termék címkéjén a gyártó által feltüntetett keresztmetszet mérőszáma. Meglepő, de ez mégsincs így, hiszen a témában írt első cikkünkben ismertetett szakvéleményben is azt olvashattuk, hogy a termékszabvány a keresztmetszetre vonatkozóan nem tartalmaz előírást. (Viszont annak ellenállását Ohm/km értékkel felülről korlátozza.) Vajon miért nem?

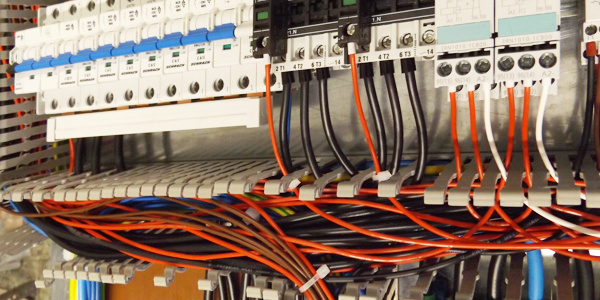

Címkép, 1. ábra: Melegedésvizsgálat feszültség alatti szekrényben, infrahőmérővel.

Az MSZ 1166-13, VDE 0281 régi szabványban még szerepeltek adatok a keresztmetszetre vonatkozóan: táblázatos formában ugyanis megtalálhattuk a következőket: névleges keresztmetszet (mm²), szín, külső átmérő (mm), vezető felépítése (mm); itt az elemi szálak db száma és egy elemi szál átmérőjét találtuk, pl. a 0,75 mm²-esnél 24×0,21 adatot. Továbbá a rézsúlyt (kg/km), valamint a tájékoztató tömeget (kg/km). Elképzelhető-e, hogy az Európai Unió 28 tagállamára vonatkozó termékszabványból kimaradt a keresztmetszetre vonatkozó előírás? Megpróbáltam ezt kideríteni, ezért egy javaslatot adtam be a Magyar Elektrotechnikai Egyesület Szabványosítási Bizottságának. Levelemet – annak mellékletei nélkül – az alábbiakban adom közre, illetve a továbbiakban olvasható a válasz is.

„HO7V-K típusú PVC szigetelésű hajlékony rézvezetékek keresztmetszet-eltérései

Javaslattal fordulok a Szabványosítási Bizottsághoz egy, a villamos szakmát gyakorló kollégákat érintő lényeges kérdésben. Vállalkozásom során, sok éve magam is készítek kisfeszültségű villamos elosztó berendezéseket, melyekben a készülékeket a tárgyban megadott típusú, hajlékony rézerű vezetékekkel huzalozzuk. Ugyanezt a technológiát alkalmazza véleményem szerint az „egyszerű” villanyszerelő, aki egy néhány kisautomatából álló elosztót készít, de akár egy többmezős erőátviteli vagy automatika-szekrényben is így alakítják ki a villamos áramköri összekötéseket. Ezek a vezetékek perforált vagy zárt műanyag csatornában rögzített módon kerülnek a szerelőlapra a készülék-sorok között. Jellemző a szerelési módra, hogy a csatornában párhuzamosan sok ér fut együtt a kimenő sorkapcsokig a készülékektől kiindulva. A szerelési módból adódik tehát az a tény, hogy a párhuzamosan futó, különböző keresztmetszetű vezetékek melegedni fognak a csatornában. A melegedés mértéke és annak rendellenes emelkedése mindig is kiemelten fontos kérdés volt, hiszen ez egy veszteség és az egész szerelt berendezés élettartamára is károsan hat. A nemrég életbe lépett új MSZ EN 61439 szabvány pedig még inkább kiemelten kezeli a melegedés vizsgálatát és annak dokumentálását a gyártók számára. Emlékeim szerint 3-4 éve vált bevett gyakorlattá számomra az, hogy a hajlékony rézerű vezeték kötéséhez a névleges keresztmetszeténél kisebb kötőelemet kell használni ahhoz, hogy a kötés biztonságosan szoros legyen. Pl. egy 1,5 mm² keresztmetszetű „Mkh” vezetékhez 1 mm²-es érvéghüvely vagy saru a „célszerű”, mert így nem lesz a kötés laza. Nagyobb keresztmetszetre ez a megfigyelésem ugyanígy érvényes.

Ezt a kellemetlen dolgot megelégelve végül is egyszerű mérési vizsgálatot végeztünk az ilyen típusú vezetékeknél, 0,75-től egészen 95 mm²-ig terjedő tartományban. Méréseink eredménye az, hogy a keresztmetszet minden méretnél a terméken feltüntetett névleges értéknél lényegesen kisebb. Az általunk mért értékek jellemzően 20-25%-kal kisebbek, mint az adott vezetékre megadott érték. A választott minták több európai kábelgyártótól származnak.

Ezt a problémát felismerve kerestem fel egy laboratóriumot, mint tőlem független szakmai céget azért, hogy a termékre vonatkozó szabványok követelményeinek való megfelelőséget műszeres vizsgálattal is ellenőrizze. A vizsgálatok eredménye lényegében az, hogy a vonatkozó termékszabvány előírásainak a vezetékek megfelelnek, annak ellenére, hogy a névleges terhelő áram hatására a szigetelésük megolvadt, és zárlat alakult ki.

Egy másik szabvány 0,5 értékű egyidejűségi tényezője alkalmazásával a második vizsgálat során a vezetékek szigetelése már nem károsodott melegedés következtében. A vizsgálati jegyzőkönyv összefoglalás 3. pontja az alábbiakat írja: „A termékre vonatkozó szabványok tanulmányozása alapján megállapítható, hogy azok a vezetékerek keresztmetszete tekintetében nem határoznak meg megengedhető eltérésértékeket.”

Az alábbiakban összefoglalom, hogy véleményem szerint a gyakorlatban milyen veszélyeket rejt magában a kialakult helyzet.

- A melegedés mértéke lényegesen nagyobb egy zárt műanyag csatornában, mint amit számítással meghatározunk, hiszen a számítás azon alapul, hogy a keresztmetszet a névleges feltüntetett érték.

- A kötés minősége bizonytalan, ha a kötőelem és a vezeték azonos értékű a keresztmetszet tekintetében.

- A villamos présszerszámok jelentős része a megadott keresztmetszetre fixen beállított értéken végzi el a préselést. Korrekcióra nincs mód, legfeljebb a laza kötés felismerése esetén újabb kötést készít a szerelő.

- Meghatározott nyomatékkal működő présszerszám – amely addig szorít, amíg a kötés biztosan „szoros” lesz – ára többszöröse az egyszerű szerszáménak. Ilyen jobb minőségű szerszámot a szakmában csak azok alkalmaznak, akik megfelelő gyakorlattal és anyagi háttérrel rendelkeznek.

- A laza kötés és a „vékonyabb” vezetékek együttesen akár tűzveszélyt is okozhatnak a szerelt villamos elosztó berendezésben.

- Fentiek alapján javaslom a HO7V-K típusú hajlékony rézvezetékekre vonatkozó termékszabvány(ok) felülvizsgálatát, és a szabvány kiegészítését a keresztmetszet minimális értékére vonatkozó megengedett eltéréssel."

2. ábra: Itt már várható melegedés, mert a csatornába túl sok vezetéket helyeztek. Ezt a megoldást lehetőleg kerüljük!

A Magyar Elektrotechnikai Egyesület Szabványosítási Bizottságának válasza

„Köszönettel vettük levelét, amelyben konkrét vizsgálati eredmények alapján egyes rézvezetők keresztmetszeti eltéréseivel foglalkozott és ebből eredően technológiai problémákat vetett fel, javasolva a szabványelőírások felülvizsgálatát és kiegészítését. 1.) A felvetett problémával kapcsolatos dokumentumokat a MEE eljuttatta a Magyar Szabványosítási Testülethez állásfoglalás kérése céljából. A kábelek és vezetékek tekintetében illetékes MSZT/MB 845 műszaki bizottságban kialakult véleményt az észrevételek alapján Kemper Károly, a bizottság elnöke a következőképpen foglalta össze:

Ha a sok éve érvényes vonatkozó nemzetközi és európai szabványok ebből a szempontból hiányosak lennének, akkor a szabványalkalmazók panaszai miatt már módosították volna azokat. A vezető keresztmetszete a gyártáshoz használt réz fajlagos ellenállásának meglehetősen szűk határok közötti lehetséges ingadozása miatt csak igen kis mértékben térhet el a névleges értéktől. Az ismertetett vizsgálati jegyzőkönyvben szereplő, jelentős keresztmetszet-csökkenések fennállása esetén a mért ellenállások a réz lehetséges fajlagosellenállás-értékeit figyelembe véve nem felelhetnének meg az előírásnak. Mindezek alapján úgy véljük, a probléma tisztázása és megoldása a szerelvénygyártók és szerelőcégek feladata. Az előbbiek alapján az illetékes szakemberek a keresztmetszetek jelentős eltéréseit nem tartják reálisnak.” 2.) Az előbb ismertetett állásfoglaláshoz a megküldött dokumentumok alapján a MEE Szabványosítási Bizottsága lényeges kiegészítéseket tart szükségesnek. A 09-03-15 munkaszámú jegyzőkönyv 1.1. és 1.2. pontja részletesen leírja a 0,75 és 2,5 mm² keresztmetszetű áramvezető erek szerkezetét. Az elemi szálak keresztmetszete és száma alapján határozza meg a „vezetőér átlagos keresztmetszetét” 0,6218, illetve 2,1180 mm² értékben és jelentős eltéréseket állapít meg a névleges értékekhez képest, azonban az eredményeket komoly kritikával kell kezelni.

Az eljárás elvileg logikus, azonban a mérési módszer nagyfokú bizonytalanságot foglal magában. A szabvány a keresztmetszetnek méréssel való meghatározását, ellenőrzését nem írja elő, azonban megadja a vezető legnagyobb külső átmérőjét, amelynek értékeit a jegyzőkönyv sajnálatosan nem tartalmazza. (A vezető keresztmetszete az Ohm/km értékének előírásával és az anyag tulajdonságai következtében közvetve van a szabványban meghatározva.) Azt, hogy az alkalmazott mérési eljárás mekkora hibát foglalhat magában, egyszerű számítás is igazolja. Nevezetesen 0,75 mm² esetében 25,76 Ohm/km tényleges ellenállással és 0,6218 mm² kiértékelt „átlagos” keresztmetszettel számolva fajlagos ellenállásként 0,016 Ohm•mm²/m fajlagos ellenállásértéket, 2,5 mm² esetében 7,816 Ohm/km tényleges ellenállással és 2,118 mm² kiértékelt „átlagos” keresztmetszettel 0,01655 Ohm•mm²/m fajlagos ellenállásértéket kapunk, amelyek sokkal jobbak, mint a kézikönyvekben réz vezetékanyagokra vonatkozóan általánosan közölt 0,0178 Ohm•mm²/m érték.

Mindezek alapján az elemi szálak méretéből szummázott és a vezeték-érre kiértékelt „átlagos” keresztmetszet értéke, mint feltételezett érték nem tekinthető reálisnak. A névleges értéktől számított eltérés jelentősen kisebb lenne, ha a mért Ohm/km értéket és az általánosan ismert 0,0178 Ohm•mm²/m értéket használnánk a számításokhoz. Ugyanis ebben az esetben csak 8-9% keresztmetszet eltérés adódna, ami átmérőben 4-4,5%-os átmérő-különbséget jelentene. Horváth Zoltán vállalkozása által a H05V-K és a H07V-K vezetéktípusokra vonatkozóan táblázatosan közölt kimutatás a fentiekben kifejtett okok miatt ellenállásérték megadása nélkül nem véleményezhető. Sajnos itt is hiányzik a vezető külső átmérőjének megadása. Összefoglalólag megállapítható, hogy a mérési dokumentumok nem adnak elegendő alapot a szabványelőírások módosításának szükségességére. Mindemellett el kell ismernünk, hogy a vezetékekhez alkalmazandó kötőelem (érvéghüvely, vezeték-összekötő, kábelsaru) és présszerszám helyes kiválasztása kényes kérdés, és a gyakorlatban gondot okoz, de ennek a kérdésnek a megoldása meghaladja jelen véleményezés határait."

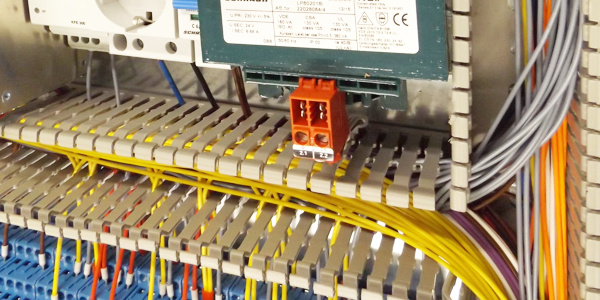

3. ábra: Zárt csatornafedéllel is biztosított a természetes szellőzés a vezetékeknél.

Tehát az MSZT illetékes műszaki bizottsága úgy véli, hogy „a probléma tisztázása és megoldása a szerelvénygyártók és a szerelőcégek feladata”. Szerelvénygyártók alatt feltételezem, hogy jelen esetben az érvéghüvely, saru készítőire kell gondolni, míg a szerelőcégek mi magunk vagyunk, ugyebár?

Akkor hát együttgondolkodásra és problémamegoldásra kérem azokat a villamosmérnök, technikus és villanyszerelő kollégákat, akik érintve érzik magukat a kérdésben! Mert én valóban úgy gondolom, hogy mégis van probléma, amit meg kell oldani, hogy elkerüljünk újabb, még nagyobb problémákat! A MEE Szabványosítási Bizottsága a levélben hangsúlyozza, hogy „a vezető keresztmetszete az Ohm/km értékek előírásával és az anyag tulajdonságai következtében közvetve van a szabványban meghatározva”. Ugyanakkor a réz fajlagos ellenállás értéke tekintetében a „kézikönyvekre” hivatkozik! Vajon milyen kézikönyvekre gondoltak? Miért nem egy szabványra hivatkozik az illetékes szerezet? Amikor mi a vezetékekkel áramköröket alakítunk, huzalozunk egy kapcsolószekrényben, nem a kézikönyveket bújva lapozgatunk, hanem a présszerszámot, vezetéket, sarut és a csavarhúzónkat tartjuk a kezünkben. No meg a szekrény áramútrajzát is nézegetjük, de azt elég gyakran! Úgy kell dolgoznunk, hogy a munkánk eredményeként megbízható, biztonságos villamos berendezés készüljön. Ebben a berendezésben nem lehet sem laza kötés, sem pedig melegedő vezetékek sokasága. Ha ezt nem sikerül megvalósítanunk, akkor az általunk gyártott kapcsolószekrény együttes melegedése lesz az „eredménye.”

Vitatom a magyar kábelgyártó EK Megfelelőségi nyilatkozatának alábbi kijelentését is:

„…megfelel az Európai Parlament Tanács 2006/95/EK számú irányelvében, valamint 79/1997 IKIM rendeletben a meghatározott feszültség határon belüli használatra tervezett elektromos berendezések, biztonságos használatára kialakított tagállami jogszabályok öszszehangolásáról szóló direktívának, valamint az alábbi szabványoknak és az egyéb normatív dokumentumoknak…”

Szép hosszú, többszörösen összetett mondat, de ez a termék valóban biztonságos? A szakértői vizsgálat eredménye ugyanis azt mutatta ki, hogy a vezeték oly mértékben melegedett a terhelő áram hatására, hogy ott zárlat keletkezett.

Most nézzük meg, hogy az MSZ EN 61439 szabvány mit mond a melegedés és a berendezés igazoló ellenőrzése kérdéskörben! Tételezzük fel hogy a kapcsolószekrényünk legfeljebb 630 A névleges áramú, egyrekeszes berendezés kategóriába sorolható. Először a számításon alapuló igazoló ellenőrzés fontosabb lépéseit ismertetem. A szabvány O4 fejezete ide vonatkozó részét idézem: „A melegedés igazoló ellenőrzésének egy nagyon egyszerű módja, amely annak megállapítását teszi szükségessé, hogy a berendezésen belüli alkatelemek és vezetők teljes teljesítményvesztesége nem haladja meg a burkolat ismert teljesítményleadó-képességét. Ennek a megközelítésnek az alkalmazási köre nagyon korlátozott és emiatt, hogy ne legyenek problémák a helyi melegedésekkel, minden alkatelem névleges értékét csökkenteni kell szabad levegőre vonatkozó névleges áramai értékének 80%-ára.”

Tehát a beépített vezetékeinket csak 80% névleges terhelhetőségig vegyük igénybe, ne pedig a lehetséges maximumig! (Lásd a szakértői vizsgálat eredményét.) Más szavakkal körülírva: a vezetékeket „túl kell méretezni”, ha az a terhelhetőségi határ közelébe is kerülhet.

A melegedés igazoló ellenőrzésének másik módja a szabvány 10.10 fejezete szerint leszármaztatással lehetséges: itt egy már korábban vizsgált, létező konstrukció szerint alakítjuk ki a kapcsolószekrény elrendezést és a beépített készülékek is azonosak vagy műszaki tartalmukban megfelelnek a vizsgált berendezésben levőkkel. A szabvány mellékleteiben az O1 ábrán láthatjuk az itt leírtak folyamatábráját.

Maradt még egy módszer az ellenőrzésre: abban az esetben, ha a gyártó maga helyezi üzembe az általa készített kapcsolószekrényt. Ilyenkor lehetősége van a terepen, a beüzemelést követően, valós terheléseknél melegedés- vizsgálatra. Ez a méréssorozat azonban nagy körültekintést igényel: feszültség alatt levő berendezésen az MSZ 1585 üzemi szabályzat előírásai maximális betartásával javaslom a melegedésmérések elvégzését! Az ellenőrző méréseket azután lehet elvégezni, ha a kapcsolószekrényben már biztosan az állandósult állapot van a hőmérséklet tekintetében. Tehát csukott ajtóval kivárjuk a tartós üzemállapotot, majd közvetlenül utána mérjük az egyes elemek, készülékek és vezetékek felületi hőmérsékletét. Erre a célra ne tapintó hőmérőt használjunk, hanem pl. egy infravörös mérési elven működő mérőműszerrel dolgozzunk. Ennek oka az, hogy a készülékeknél és a vezetékkötéseknél számos aktív, feszültség alatti rész található. Az ilyen hőmérsékletmérő műszer mérési hibája nem tekinthető jelentősnek, de azért a lehető legközelebbről célozzuk meg a lézeres mutatóval a mérendő felületet. A mért értékek úgyis csak arra szolgálnak, hogy megállapítsuk: a szekrényen belüli hőmérséklet +70 °C közelében van-e vagy sem. Ha a megrendelőnk – hasonlóan hozzánk – műszaki szemléletű, és kellő időt is biztosít nekünk, akkor persze beépíthetünk a mérés céljából kontakthőmérőket a vezetékek közé a csatornákba. Korábbi üzembehelyezési tapasztalatom azonban az, hogy a műszaki átadás inkább hasonlít egy feszített ütemű procedúrára, mint egy nyugodt laboratóriumi vizsgálatra.

A kapcsolószekrényünk szerelésénél mindig törekedjünk arra, hogy a vezetékcsatornák ne legyenek túlzsúfolva, és a természetes szellőzés a lehető legjobban érvényesülhessen. A csatornák keresztmetszetének legfeljebb a 80%-át töltsük fel az áramjárta vezetőkkel.

Végül pedig azt javaslom a kollégáknak, hogy ha a kötőelemek „lötyögnek” a lecsupaszolt vezetéken, akkor kezdjenek gyanakodni a nem megfelelő keresztmetszetre. Nem gondolom, hogy ezután minden villanyszerelő alapszerszám-készletét ki kellene egészíteni egy mikrométerrel is. Helyette inkább ezen a pénzen vásároljanak új, jó minőségű présszerszámokat, amelyek nyomatékra beállítottak, és nem egy fix keresztmetszetértékre préselnek. Ha a kötés laza, akkor vigyük vissza a kereskedőhöz a hibás vezetékköteget ,és kérjük a cseréjét! Meggyőződésem ugyanis: ha a kábelgyártók egyre több ilyen reklamációt fognak kapni a felhasználóktól, akkor elgondolkodnak majd a termékük minőségén (vezetékkeresztmetszet). Esetleg felveszik majd a kapcsolatot a kötőelemgyártókkal is, hogy egyeztessenek a saruk, érvéghüvelyek névleges keresztmetszetéről.

Véleményem szerint nagy szükség lenne arra, hogy egy asztalhoz üljön a villamossági piac valamennyi szereplője: szabványalkotók, kábel- és kötőelemgyártók, kivitelezők és üzemeltetők/berendezéstulajdonosok! Továbbá az is fontos lenne, hogy egy szakmai nyelvet beszéljünk: ha a vezető réz keresztmetszet nem lényeges jellemzője egy villamos vezetéknek, akkor azt ne is tüntessék fel a terméken! Hiszen ez így jelenleg megtévesztő a vevő/felhasználó számára. Mindannyiunk közös célja nem lehet más, mint az, hogy szabványos, műszakilag megfelelő minőségű villamos berendezéseket létesítsünk a vevőink megelégedésére.

Eredményes, jó munkát kívánok mindannyiunknak!

A Villanyszerelők Lapja egy havi megjelenésű épületvillamossági szaklap, amely nyomtatott formában évente 10 alakommal jelenik meg. A VL elsődlegesen a villanyszereléssel, épületvillamossági kivitelezéssel foglalkozó szakembernek szól, de haszonnal olvashatják üzemeltetők, karbantartók, társasházkezelők és mindenki, aki érdeklődik a terület újdonságai, előírásai, problémái és megoldásai iránt.

A VL előfizetési díja egy évre 9950 Ft, amelyért 10 lapszámot küldünk postai úton. Emellett az előfizetőink pdf-ben is letölthetik a legfrissebb lapszámokat, illetve korlátlanul hozzáférhetnek a korábbi számok tartalmához is, így 20 évnyi tudásanyagot vehetnek bírtokba.